党的二十届四中全会明确提出,坚持把发展经济的着力点放在实体经济上,坚持智能化、绿色化、融合化方向。具有巨大节能降碳潜力的电炉短流程将在“十五五”时期得到大力推广,智能化技术也将保障电炉短流程炼钢高效、稳定生产,进一步加快推进我国钢铁行业的转型升级。

电炉短流程主要包括电弧炉、精炼炉、连铸、轧制等工序。本文将重点从原料管控智能化、单体技术智能化以及电炉短流程智能化3个方面,简述智能化技术在电炉短流程炼钢上的应用现状与趋势,并总结“十四五”时期我国钢铁行业智能化进展,展望未来电炉短流程智能化炼钢技术方向。

原料管控——智能判级、配料方面有重大突破

随着废钢用量及循环次数的增加,废钢中残余有害元素(Cu、Sn、Sb、As等)日益成为影响电炉钢质量的因素,废钢自身带有的氮以及空气电离造成的增氮行为,使电炉钢中氮含量高达60ppm~100ppm(百万分之一),难以满足氮敏感钢种的要求。电炉短流程作为低成本高效制备高品质钢的重要手段,使得钢铁企业对废钢的质量要求越来越严,废钢分类分拣的需求越来越迫切。

废钢智能判级系统是目前应用比较普遍的智能化系统,大大提高了废钢分类效率。不过,由于该系统未能与成分快速检测技术实现耦合,尚难以做到精确分类。同时,建设智能化废钢料场越来越引起人们的关注,智能化废钢料场在智能感知、炉料跟踪、实时存贮、动态3D图像识别、废钢信息数字化等技术的基础上,可实现废钢处理绿色化、分选高效化、配料自动化、管理精细化的目标。在基于图像识别技术进行废钢分类分拣技术研究方面,北京科技大学、华北理工大学、安徽工业大学等高校和用友网络公司、达涅利公司、镭目公司、河钢数字等企业均开展了相关工作,图像识别技术使废钢经历了从宏观图像到大类区分的过程,完成了初步分类分级,相关技术在一些钢铁企业得到初步应用。

在废钢元素检测方法中,火花直读、红外光谱法和X荧光检测法(XRF)等方法被广泛应用。然而,这些技术很难实现在线快速分析检测。随着机器学习技术的快速发展,激光诱导击穿光谱技术(LIBS)与其相结合,在废旧金属分类领域展现出巨大潜力,尤其在铝合金和不锈钢等含特定元素材料的精细分类方面。LIBS技术在废钢分类上的应用研究工作已经开展,但由于废钢车间恶劣的工作环境以及废钢本身的复杂性,影响了检测结果的准确性和可靠性,大多处于实验室研究及中试阶段。要实现废钢快速分类分拣,需将废钢图像识别与元素快速检测技术深度耦合,为现代电炉智能化冶炼赋能。

总体来看,“十四五”期间,国内钢企对废钢“分类堆放”“科学配料”“精料入炉”理念有了一致认同,并在智能判级、智能配料方面有了重大突破,快速检测技术正处于攻坚克难的关键阶段,相信“十五五”将实现图像识别与在线检测深度耦合,为现代电炉智能化冶炼提供“精粮细糠”。

炼钢技术——监测和控制技术 推动了过程的智能化

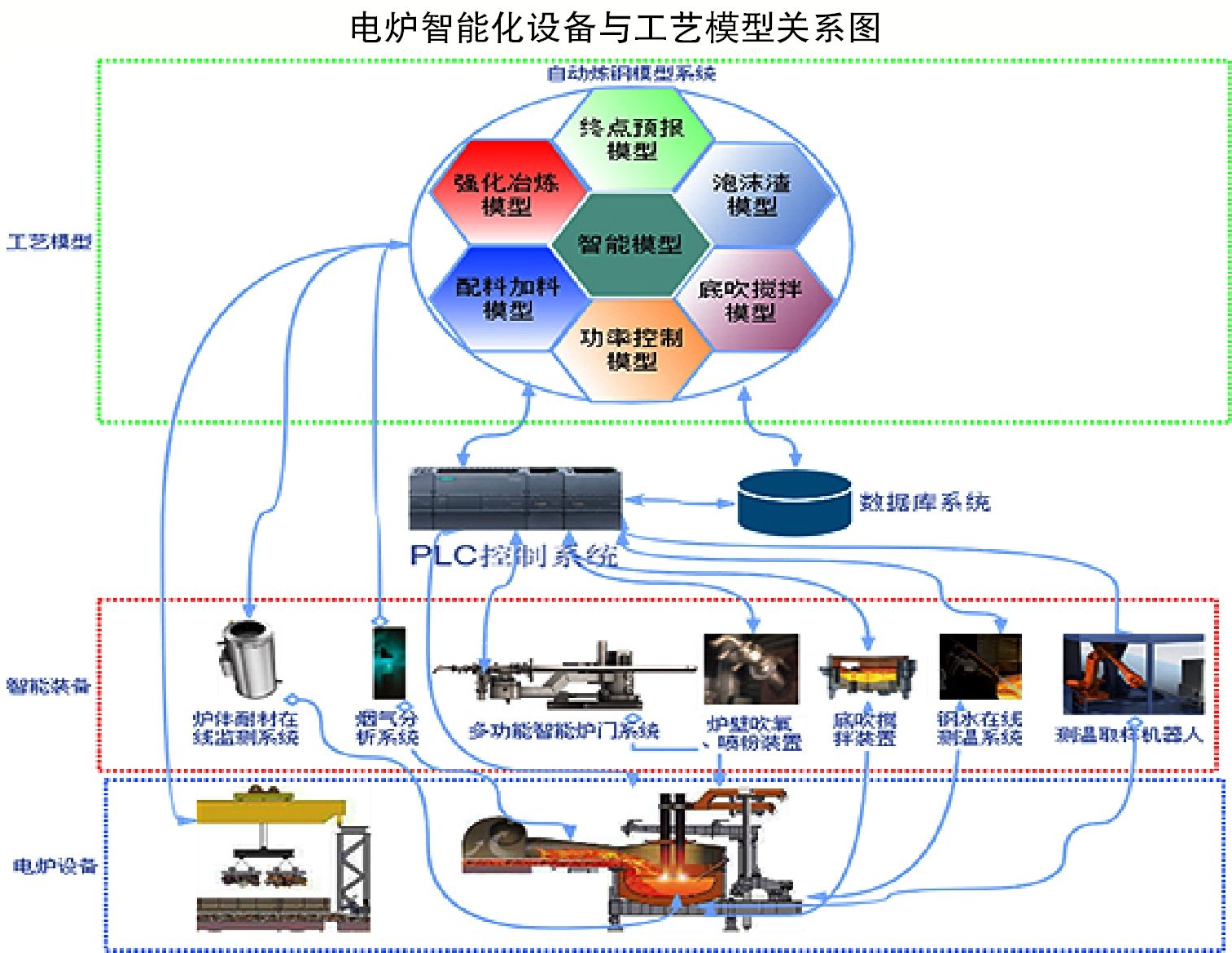

随着互联网、大数据以及检测控制技术的发展,一系列智能化监测技术和控制模型在电炉炼钢过程中得到应用,如智能配料、电极智能调控、智能化取样测温、泡沫渣智能化监测与控制、炉气在线分析及终点温度成分预报等,监测和控制技术的应用大幅度提高了电炉炼钢过程的智能化水平,电炉智能化装备与工艺模型之间的关系如图所示。

当前,电炉单体智能化炼钢技术主要涵盖了以下4个方面:

在线监测系统技术。国内外企业及科研机构大力研发了先进的传感技术,如钢铁研究总院有限公司(下称钢研总院)研发的炉门流渣实时识别系统,北京科技大学研发的USTB非接触式钢液测温系统,中南大学建立的电炉炼钢过程能量监控系统,德国西门子研发的SimetalRCBTemp测温系统、SimeltSonArcFSM泡沫渣监控系统、SimetalLomas炉气连续分析系统,意大利特诺恩研发的i-TEMP测温系统、EFSOP(ExpertFurnaceSystemOptimizationPrgranm)炉气分析系统,美国PTI(ProteinTechnologies,Inc.)公司开发的PTISwingDoorTM电弧炉炉门清扫和泡沫渣控制系统等,主要涵盖图像识别、红外测温、音频检测、烟气分析等监测技术,为实时感知电炉炉况提供了“火眼金睛”。

电炉控制模型系统。这是智能化的“大脑”。供电、吹氧、造渣、终点预测等核心模型,结合神经网络、专家系统等人工智能算法,显著提升了过程控制的精确度和自适应能力。例如,钢研总院提出预报电炉终点碳、磷和温度的增量神经网络模型,北京科技大学利用BP(Backpropagation,反向传播算法)方法建立电炉终点钢水预报模型,钢研总院提出增量神经网络模型,德国西门子开发的SIMETALArcos电极调节系统,德国普锐特公司研发的MeltExpert电极控制系统,意大利特诺恩公司开发的TDR(TimeDomainReflectometry,时域反射技术)数字式调节系统等,实现了能量输入的优化与关键指标的精准预报。

电炉智能控制装备技术。这是执行指令的“手脚”。钢研总院研发的钢水温度在线传感测量系统,德国西门子公司设计的SimetalLiquiRob自动测温取样机器人、美国PTI公司开发的PTITempBoxTM自动测温取样系统、德国巴登公司开发的MultiROB机器人、意大利达涅利研发的Q-Robertmelt测温取样系统等自动化装备逐步推广应用,有效替代了高风险、高强度的人工操作,提高了作业精度与安全性。

电炉整体智能控制集成技术。该项技术将在线监测、模型与装备深度耦合,形成协同优化的整体解决方案。如德国西门子开发的电弧炉SimentalEAFHeatopt整体控制方案、意大利特诺恩公司开发的iEAF智能控制系统、意大利达涅利公司开发的Q-MELT系统、北京科技大学开发的电炉复合吹炼集成控制技术、东北大学开发的绿色智能电弧炉炼钢技术、中冶赛迪开发的电弧炉高效智能控制技术等,旨在实现从感知、决策到执行的闭环智能控制。值得关注的是,近期钢研总院和沙钢集团联合开发的电炉智能化炼钢系统已在沙钢电炉车间成功上线运行,通过将人工经验模型化并结合实时在线监测技术,将电炉冶炼全过程动态耦合,实现了电炉炼钢过程的智能化精准控制与高效有序运行,树立了国产化系统集成应用的示范样板。

电炉流程——亟须探索全流程智能化路径

“双碳”目标下,绿色低碳的电炉短流程已逐渐成为国内钢铁行业的发展方向,但长期以来,电炉炼钢技术创新多集中在单体技术的突破,而对电炉短流程的生产调度智能化管控研究重视不够,电炉短流程灵活高效的优势未得到充分发挥,亟须探索电炉炼钢全流程智能化路径。

相比之下,国内外对于长流程炼钢—连铸生产调度系统已开展大量研究,并开发了相关的计划调度产品应用于钢铁企业。英国的BronerGroup公司开发了高级计划与排程、制造执行系统应用于印度JSPL(印度金德尔钢铁和电力公司);德国曼内斯曼钢铁公司自主开发了计算机生产调度管理系统;日本NKK软件公司开发了协同生产调度计划系统Scheplan应用于日本NKK京滨钢铁厂。国内宝钢股份、首钢迁钢、首钢京唐、河钢唐钢等钢铁企业与钢研总院、北京科技大学、东北大学等科研单位和高校合作,均开发了应用于各自产线的炼钢—连铸生产调度系统。

然而,国内大部分电炉炼钢流程产线仍处于基础自动化阶段,生产管理与组织停留在依赖人工决策,缺少有效技术手段减少或避免管理层和执行层之间的信息延时或错误。尽管少部分近10年新建的电炉短流程生产企业拥有了先进的装备,具备自动排产的能力,但仍缺乏在生产异常扰动情况下生产计划重排的底层数据支撑,智能化程度低。当产品种类多、工艺流程复杂、现场出现异常时,往往导致调度不及时、不合理,对炼钢的效率、质量和成本均造成较大影响,制约企业发展。

在电炉短流程智能调度方向上,国内外学者也做了大量研究工作,形成了仿真调度法、机器学习法、神经网络与强化学习、专家系统法以及遗传算法/粒子群算法/蚁群算法等智能搜索算法等研究方法,但均存在一定的局限性,与实际应用差距较大,难以完全解决电炉短流程实际的生产调度问题。

“十五五”时期,在国家重大科技专项的支持下,钢研总院研发团队将以殷瑞钰院士提出的冶金流程工程学为指引,针对高品质钢铁材料电炉短流程制备存在的连续化程度偏低、生产成本较高、产品质量波动较大等技术瓶颈,以物质流、能量流、信息流耦合作用规律为切入点,在中国宝武马钢、河钢集团石钢公司等电炉短流程生产示范企业开展覆盖电炉全流程的铁素物质流层流运行机制、电炉短流程能效提升规律等研究,通过电炉全流程过程参数窄窗口与跨工序协同智能控制,实现全流程、多工序耦合优化,以提升电炉短流程运行质量。

未来展望——深度融合、系统集成、绿色引领

展望未来,电炉短流程智能化炼钢技术发展将聚焦三大核心方向。

首先,关键技术攻坚是核心基石。要聚焦高温熔体成分、温度等关键参数的在线检测瓶颈突破,为智能化升级提供精准可靠的数据支撑。同时,深化冶炼模型的多方法融合,推动机理分析、神经网络与专家系统的深度耦合,向复合化、高精度模型演进,筑牢质量提升的技术根基,不断提高冶炼工艺系统性、装备可靠性以及控制模型稳定性。如建立电炉短流程多场景下多工序联动的层流运行仿真模型和多工序变工况自适应调控模型,通过开发在不同生产异常条件下的变工况识别与动态调节技术,实现电炉短流程动态有序、协同连续的生产运行。

其次,系统协同优化是效率关键。从局部单元技术优化转向全工序覆盖的信息物理系统构建。通过实现物质流、能量流、信息流的动态协同匹配,打破工序壁垒,达成全流程运行效率的最大化。例如,钢研总院与冶金自动化研究设计院有限公司(简称冶金自动化院)成的联合攻关团队在首钢京唐、唐钢新区等现代化高炉—转炉长流程产线上,成功开展了以物质流、能量流和信息流三流协同的钢铁流程优化和智能化运行研究与创新实践,显著提升了企业生产效率。未来,还需针对高品质钢铁材料电炉短流程制备存在的连续化程度偏低、生产成本较高、产品质量波动较大等技术瓶颈,以物质流、能量流、信息流耦合作用规律为切入点,开展覆盖电炉全流程的铁素物质流层流运行机制、电炉短流程能效提升规律等研究,通过电炉全流程过程参数窄窗口与跨工序协同智能控制,实现全流程多工序耦合优化。

最后,绿色与智能协同是必然趋势。以绿色原料(废钢、直接还原铁)和绿色能源为依托,开发专用单元能量模型。推动全流程绿色低碳与智能化深度融合,极致发挥电炉短流程的环境优势,实现环保与高效的双重目标。例如,通过太阳能、风能及谷电等能源昼夜交替补充,能量有效存储及释放,建立微型电网来智能匹配电炉供电,实现绿色能源直接高效利用。

总而言之,电炉智能化炼钢正从单点技术突破迈向全流程、系统级的集成融合新阶段。通过机理深化、数据驱动、装备升级与系统协同的多维度发力,电炉炼钢全面智能化升级的图景正加速成形。